Démonteur de colonnes de support hydraulique automoteur

1. Capacité de démontage efficace

2. Sécurité et fiabilité

3. Sécurité et fiabilité

4. Conservation de l'énergie et protection de l'environnement

Démonteur de colonnes de support hydraulique automoteur :

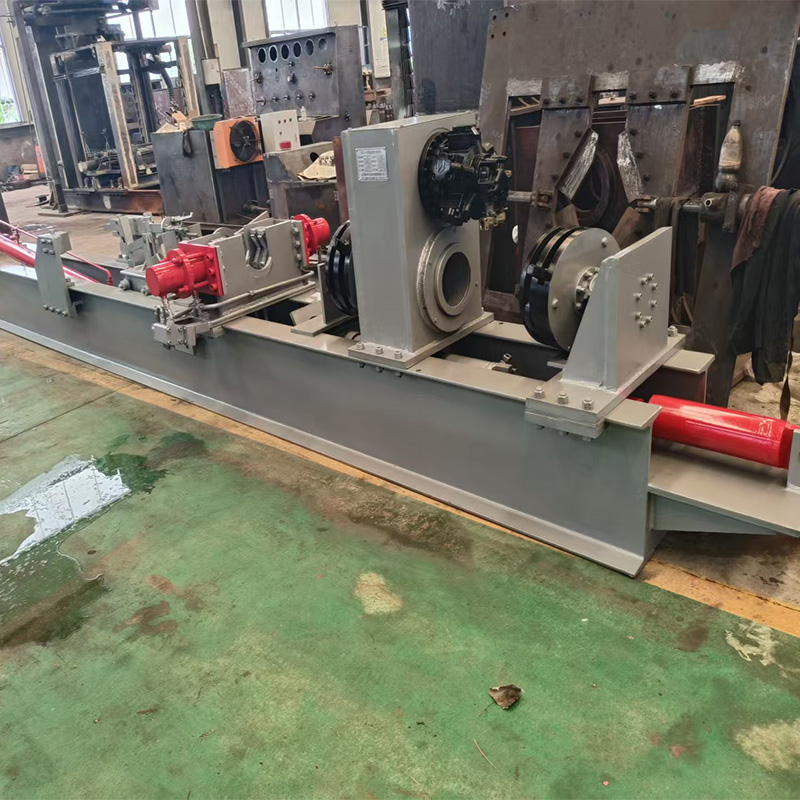

Le démonteur de colonnes de support hydraulique automoteur est un équipement spécialisé de démontage et de montage, conçu pour les colonnes de support hydrauliques, les vérins et autres composants spécifiques à l'exploitation minière complète. Il intègre des systèmes de commande mécaniques, hydrauliques et électriques pour des opérations automatisées et respectueuses de l'environnement. Ses caractéristiques principales incluent :

1. Base mobile : équipée de roues ou de chenilles, elle peut être déplacée de manière flexible vers la surface de travail, réduisant ainsi le temps de transport de l'équipement.

2. Dispositif coulissant de serrage : Fixez la colonne avec un mandrin hydraulique ou un mécanisme de verrouillage à positionnement automatique pour s'adapter aux pièces de diamètres spéciaux (tels que 200-650 mm) et de longueurs (telles que 2200 mm).

3. Transmission par moteur hydraulique : Il utilise un moteur hydraulique à couple élevé à faible vitesse pour forcer la rotation, avec un couple initial allant jusqu'à 9 000 N · m, ce qui facilite le démontage des composants corrodés ou filetés.

4. Table coulissante à longue course : équipée d'une table coulissante hydraulique avec une course de 1800 mm ou plus, elle peut réaliser plusieurs stratégies telles que retirer la colonne active et démonter le manchon statistique en une seule fois.

5. Conception modulaire : intégration de dispositifs réalistes tels que la séparation de la vanne à trois voies et le démontage de la base, aidant au remplacement rapide de la moisissure pour s'adapter à des variétés uniques de supports.

Normes d'emballage et d'expédition :

1. Fixation et protection des équipements

Emballage indépendant des composants principaux : les composants de précision tels que le moteur hydraulique et le réducteur doivent être remplis de mousse antichoc et renforcés par un cadre en bois afin d'éviter tout dommage aux joints ou déplacement axial dû à une collision pendant le transport. Par exemple, la centrale de démantèlement de colonnes CZ-3.5 de Taian Warner possède un moteur de 18,5 kW, et son moteur doit être fixé séparément sur un plateau sur mesure pour éviter tout contact direct avec les composants métalliques.

Isolation du système électrique : les armoires de commande PLC, les capteurs et autres composants électriques doivent être emballés dans des sacs antistatiques et étiquetés avec des panneaux « fragiles » pour éviter les courts-circuits causés par l'humidité ou l'électricité statique.

Stockage de classification de moules modulaires : les moules de séparation de vannes à trois usages, les dispositifs de démontage de base, etc. doivent être classés et emballés selon les modèles, avec des dessins d'assemblage joints pour éviter toute confusion sur site.

2. Sélection des matériaux d'emballage

Traitement antirouille : après avoir pulvérisé de l'huile antirouille sur la surface métallique de l'équipement, enveloppez-le d'un film antirouille en phase vapeur VCI et recouvrez-le d'une toile imperméable. Par exemple, la machine de démontage de technologie de mandrin bidirectionnel excentrique de Shandong Dongda Electromechanical nécessite que le mandrin soit enduit d'une graisse antirouille spéciale avant l'emballage pour garantir que l'environnement d'expédition ne rouille pas.

Renforcement structurel : Pour les tables coulissantes à grande course (par exemple, 1 800 mm et plus), le châssis doit être renforcé par soudage d'angles en acier, et l'équipement est fixé à la plaque inférieure par boulons. La machine de démontage de colonnes CZ-3.5 de Tai'an Jiufang a des dimensions totales de 5 700 × 1 530 × 840 mm, et sa plaque inférieure doit être soudée avec des plaques d'acier de 10 mm ou plus pour éviter toute déformation pendant le transport.

3. Normes de transport et de chargement/déchargement

Correspondance des véhicules : sélectionnez un camion à plateau robuste avec plus de 10 essieux en fonction du poids de l'équipement (comme le poids total de la machine de démontage de colonnes Haozhou Mining, qui est d'environ 5 tonnes), pour vous assurer que le chariot est plat et exempt de saillies.

Opération de levage : Utiliser une grue aérienne pesant plus de 50 tonnes pour le levage, et des manchons en caoutchouc doivent être ajoutés à la zone de contact entre l'élingue et l'équipement ; Lors du chargement, le centre de gravité de l'équipement doit coïncider avec l'axe du véhicule, avec un écart ne dépassant pas 50 mm.

Précautions d'emploi :

1. Inspection avant opération

Intégrité des composants : Vérifiez si les connexions de la canalisation hydraulique sont correctes et si toutes les cartes en forme de U sont insérées ; Ajoutez de l'huile pour engrenages 30 # ou 46 # dans le réservoir d'huile jusqu'à ce qu'elle atteigne les 3/4 du transmetteur de niveau de liquide.

Adaptabilité du matériau : sélectionnez les fixations appropriées en fonction du modèle de pilier (tel que le pilier hydraulique simple de type DZ).

Sécurité environnementale : Nettoyer les débris sur site afin de garantir un espace de travail spacieux ; vérifier la stabilité de la plaque supérieure et réparer rapidement tout filet ou câble endommagé. Par exemple, lors du démontage de supports hydrauliques pour mines de grande hauteur, un support d'échafaudage temporaire doit être installé à 300-500 mm près du cadre suivant dans la fosse après chaque démontage.

2. Normalisation en cours d'exploitation

Contrôle du couple : Réglage en temps réel de la vitesse et du couple (plage 1000-210000N · m) via le système hydraulique pour éviter les dommages à l'équipement causés par une surcharge.

Rotation avant et arrière : mettez en œuvre la rotation avant et arrière selon le plan et contrôlez la vitesse en temps réel pour rendre le système plus fiable.

Positionnement du personnel : Pendant l'opération, le personnel doit se tenir à une distance de sécurité afin d'éviter que le pilier ne bascule ou ne se détache et ne blesse des personnes. Par exemple, lors du démontage du capot supérieur, il est nécessaire d'utiliser une butée pour le maintenir, d'actionner la vanne de la plaque intermédiaire pour actionner le vérin de colonne et de déplacer la poulie. Il est strictement interdit au personnel d'accéder à la zone dangereuse.

3. Maintenance et entretien

Lubrification régulière : ajoutez de la graisse à base de lithium aux pièces mobiles telles que les rails de guidage et les curseurs toutes les 500 heures pour réduire la résistance au frottement.

Remplacement de l'huile hydraulique : Remplacez l'huile hydraulique toutes les 2 000 heures et nettoyez le réservoir d'huile et le tamis du filtre. Si l'huile s'avère détériorée ou si la propreté n'est pas conforme aux normes, elle doit être remplacée immédiatement, sinon cela affectera l'efficacité du fonctionnement du système.

Inspection du système électrique : Vérifiez régulièrement si les bornes de câblage de l'armoire de commande électrique sont desserrées pour éviter un mauvais contact et une panne de l'équipement.

4. Mesures de protection de sécurité

Dispositif d'arrêt d'urgence : Installez des boutons d'arrêt d'urgence rouges autour du panneau de commande et de l'équipement pour garantir que l'alimentation puisse être coupée en 0,5 seconde en cas d'urgence (comme un glissement du mandrin).

Installation de clôture de protection : installer des garde-corps métalliques d'une hauteur ≥ 1,2 m dans les zones ouvertes (comme la zone de glisse) pour empêcher le personnel d'entrer accidentellement et de provoquer des blessures par compression.

Protection contre les surcharges : le système hydraulique est équipé d'une soupape de débordement, qui libère automatiquement la pression lorsque la pression dépasse la valeur définie (par exemple 25 MPa) pour éviter d'endommager l'équipement.